智能制造MES产品架构与功能剖析 以大数据为驱动核心

随着工业4.0和智能制造的深入推进,制造执行系统(MES)作为连接企业计划层(ERP)与车间控制层(SFC)的“信息枢纽”,其战略地位日益凸显。而大数据技术的融入,正从根本上重塑MES的产品架构,并极大拓展其功能边界,使其从传统的生产管理系统,演进为数据驱动的智能决策与优化平台。

一、大数据驱动的MES核心架构演进

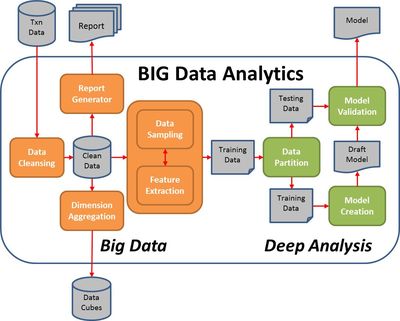

传统MES架构多呈分层或模块化,侧重于流程管理与数据采集。在大数据时代,其架构正向“云-边-端”协同、数据湖与微服务化的方向演进。

- 数据采集与边缘计算层:这是架构的基石。通过物联网(IoT)技术,广泛连接设备传感器、RFID、智能仪表、工业相机等终端,实时采集海量、多源、异构的制造数据(如设备状态、工艺参数、质量检测图像、物料流转信息)。边缘计算节点的部署,能对数据进行就地预处理、过滤和轻量级分析,减少网络传输压力,并实现毫秒级的实时响应与控制。

- 大数据平台与数据湖层:这是架构的“心脏”。采集的数据汇聚到企业级大数据平台或数据湖中。该平台集成Hadoop、Spark、Flink等计算框架,以及分布式存储系统,能够对海量的结构化(如数据库记录)、半结构化(如XML日志)和非结构化数据(如图像、音频)进行统一的存储、管理与治理。数据湖打破了传统的数据孤岛,为上层应用提供了完整、一致的“数据燃料”。

- 平台服务与微服务层:基于大数据平台,构建以微服务形式封装的各类服务。这包括数据服务(如数据访问API、数据质量管理)、分析服务(如实时流处理、机器学习模型服务)和核心业务服务(如订单管理、物料管理、质量管理等)。微服务架构使系统更灵活、可扩展,便于快速迭代和部署新功能。

- 智能应用与交互层:面向不同角色用户(如生产经理、工艺工程师、操作工)提供具体的应用功能。这些应用深度调用下层的数据与分析服务,实现场景化的智能分析、可视化与决策支持。

二、大数据赋能的MES核心功能深化与拓展

大数据技术不仅优化了MES的既有功能,更催生了全新的智能化应用场景。

- 高级计划与动态排程:传统排程依赖有限规则和静态数据。结合大数据分析历史订单、设备效率、物料供应、人员技能等多维度数据,利用运筹优化和机器学习算法,可以实现更精准的需求预测、模拟推演和动态滚动排程,快速响应插单、设备故障等扰动,提升资源利用率和订单交付准时率。

- 预测性维护与设备效能管理:通过对设备运行参数、振动、温度等时序数据进行实时监控与历史分析,构建设备健康状态预测模型。系统能提前预警潜在故障(如刀具磨损、轴承失效),从“事后维修”转变为“预测性维护”,大幅减少非计划停机。综合分析设备综合效率(OEE),深度挖掘影响效率的瓶颈(如性能损失、质量损失),提供优化建议。

- 全流程质量追溯与预测分析:基于大数据,质量追溯不再局限于批次关联,而是能贯穿从原材料、工艺参数、环境数据到最终成品的全要素、全链路分析。利用统计过程控制(SPC)和机器学习模型(如分类、回归),可以实时监控质量波动,并预测产品质量趋势,识别导致缺陷的关键工艺参数,实现质量问题的根因分析和主动防控。

- 能耗与物料精细化管控:实时采集水、电、气等能源消耗数据,并与生产订单、设备状态、产量进行关联分析,建立能耗模型,识别能耗异常和节能空间,实现能源的精细化管理与优化。同样,对物料消耗数据进行深度分析,可以优化库存水平,减少浪费。

- 数字孪生与虚拟仿真:基于大数据构建车间、生产线甚至产品的高保真数字孪生体。通过实时数据驱动,数字孪生能在虚拟空间中映射物理实体的状态和行为,用于生产过程仿真、工艺优化、产能评估和新产品试制,实现“先虚后实”的决策模式,降低试错成本。

- 个性化报告与智能决策支持:借助数据可视化技术(如驾驶舱、看板),将复杂的数据分析结果以直观、动态的方式呈现。系统可根据用户角色和关注点,自动生成个性化的分析报告,并提供基于数据的决策建议(如调整工艺窗口、优化生产节奏),辅助管理者进行科学决策。

三、挑战与展望

大数据赋能的MES也面临数据安全与隐私保护、数据质量治理、复合型人才缺乏、与现有系统集成复杂等挑战。随着5G、人工智能、数字孪生等技术的进一步融合,MES将朝着更加自治、自适应、自优化的“智能生产大脑”方向发展,持续推动制造企业向数据驱动的高质量发展模式转型。

如若转载,请注明出处:http://www.daowhy.com/product/259.html

更新时间:2026-02-01 10:47:29